2017년 5월 15일 - 금형 출하

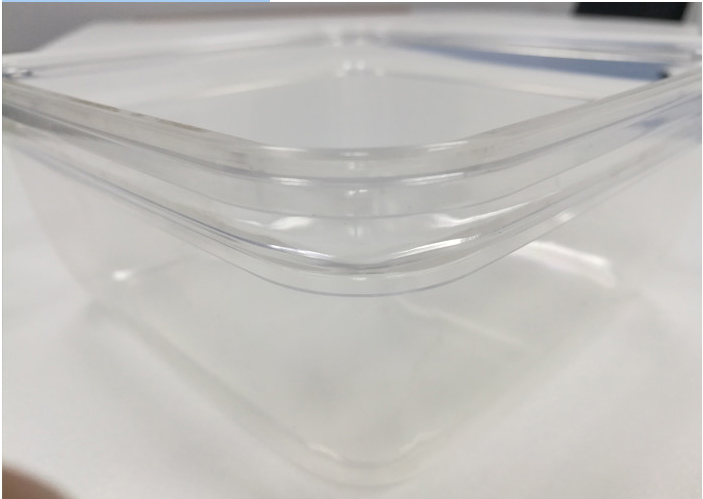

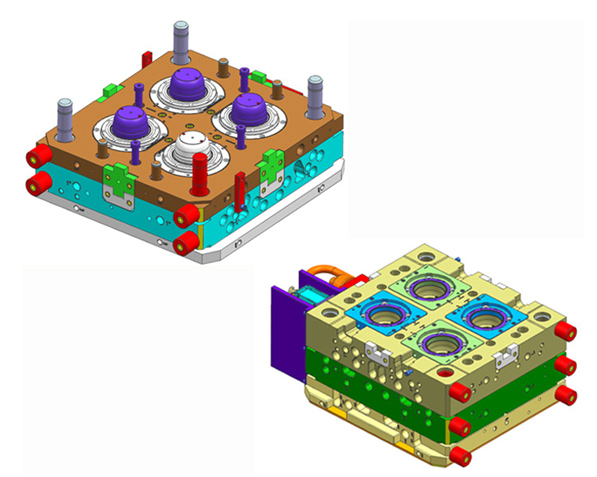

몇 달간 열심히 작업한 후, 가정용(식품 상자) 금형 배치가 고객에게 배송되었습니다. 부품은 투명하므로(위 그림 참조) 고객은 부품 외관에 대해 높은 수준의 요구 사항을 갖습니다. 우리 엔지니어링 팀은 부품의 통풍 문제를 해결하기 위해 많은 노력을 기울였습니다. 마지막으로, 우리의 친애하는 고객들은 이러한 금형 성능에 만족했습니다. 여러분의 지원에 진심으로 감사드립니다. 친애하는 동료 여러분, 여러분은 모두 나의 영웅입니다. 모든 노력에 감사드립니다! ㅋㅋㅋ…

위는 우리가 만든 금형에 의해 사출된 부품입니다.

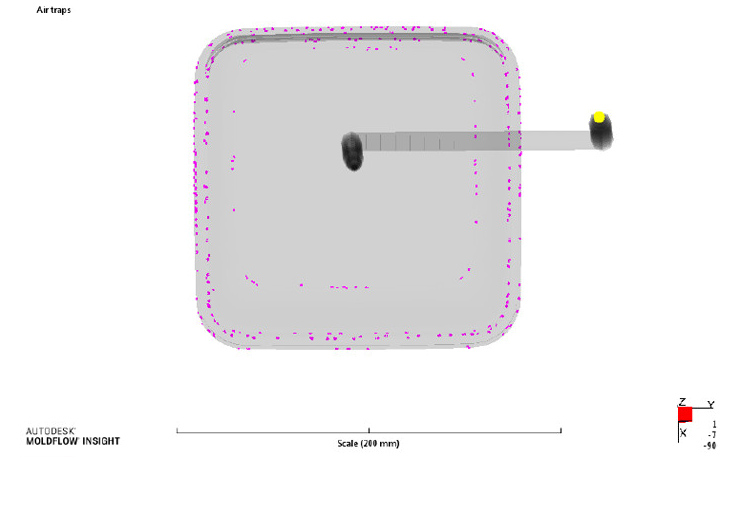

친구들이 투명 부품 금형 제조에 대한 경험을 갖기를 바랍니다. 우리가 알고 있듯이 이 그릇은 외관 부품일 뿐만 아니라 투명한 소재로 성형되었습니다. 따라서 외관이 매우 특별하므로 공기 배출, 짧은 소리 및 부품 충진 결함을 피해야 합니다. 이 경우, 우수한 배기 상태를 갖도록 인서트를 설계하는 방법이 최종 성형 품질을 보장하는 열쇠가 되며, 물론 좋은 프레스 매개변수를 설정하는 것도 매우 중요한 도움이 됩니다.

특히 부품에 3단 형상이 있어 공기 배출이 큰 문제가 됩니다. 금형 제작자를 경험해 보면 우리가 어떤 경우에 직면했는지 알 수 있습니다!

좋아요, 금형 제작의 전체 과정을 검토해 보겠습니다.

1단계: 고객이 부품 데이터를 사용하여 주문했습니다.

부품 "2D/3D 데이터", "사출기 크기", "부품 재료 매개변수" 등을 수신합니다.

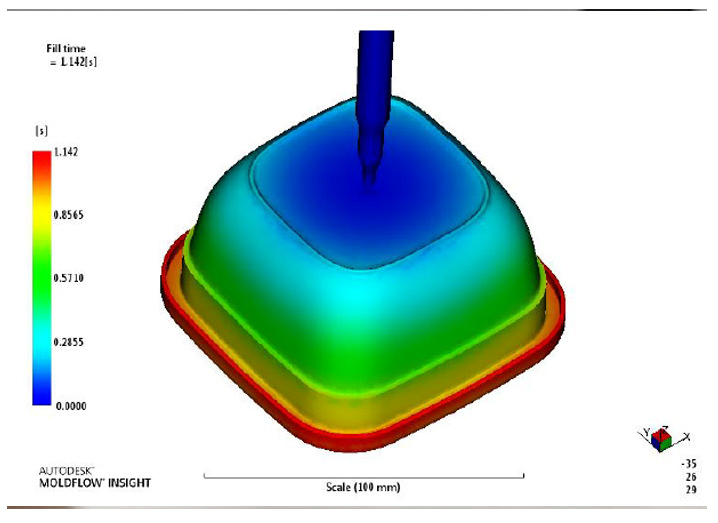

2단계: 금형 흐름 및 DFM 보고서

분석 결과에 따라 금형 흐름 분석을 수행하여 DFM 보고서를 작성합니다. 금형 설계 제안을 결정하기 위해 고객과 의사소통했습니다.

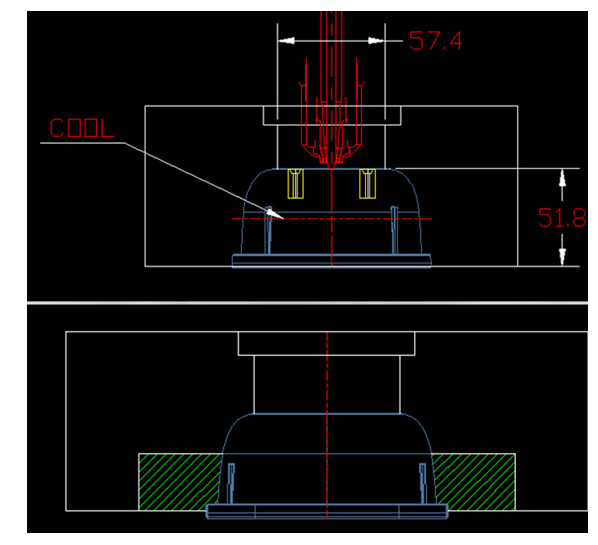

3단계: 금형 설계 당사의 금형 설계자는 금형 흐름 및 DFM 보고서에 따라 설계를 완료합니다. 그런 다음 검증을 위해 고객에게 디자인을 제출합니다.

4단계: 금형 제작 및 조립 최종 금형 설계에 대한 고객 승인을 얻은 후 강재 가공 및 부품 조립을 시작합니다.

5단계: 금형 시험

금형 시험은 금형 제조 품질을 검사하고 금형 문제를 폭발시킨 후 당사 공장에서 해결하여 고객의 사출 공장에서 금형이 잘 생산될 수 있도록 하는 가장 중요한 프로세스입니다.

6단계: 금형 최적화.

금형 시험 결과에 따라 금형 문제를 최적화하기 위한 금형 개선 작업을 진행합니다. 일반적으로 우리는 금형이 고객 요구 사항에 완전히 도달하도록 금형을 1-3회 테스트하게 됩니다.

7단계: 배송.

금형 배송에 대한 고객 승인을 얻은 후 금형을 잘 포장한 다음 물류 전달자에게 연락하여 고객에게 금형을 배송합니다.

게시 시간: 2020년 7월 26일