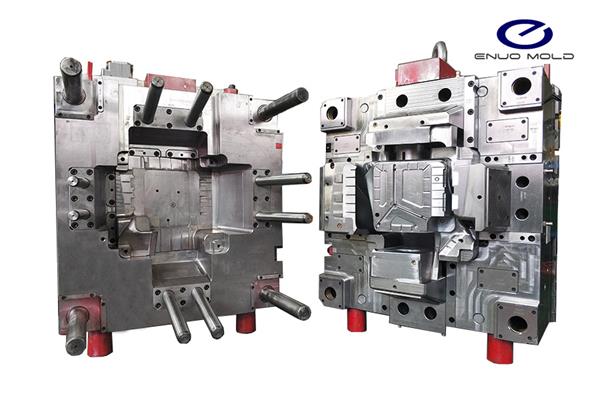

플라스틱 금형은 주로 주입 시스템, 성형 부품 및 구조 부품의 세 부분으로 구성됩니다. 그 중 게이팅 시스템과 몰딩 부품은 플라스틱과 직접 접촉하는 부품으로, 플라스틱과 제품에 따라 변화한다. 이는 플라스틱 금형에서 가장 복잡하고 변경 가능한 부품이며 최고의 가공 마감과 정밀도가 필요합니다.

플라스틱 금형 게이팅 시스템은 주 런너, 냉간 재료 캐비티, 런너 및 게이트를 포함하여 플라스틱이 노즐에서 캐비티로 들어가기 전의 런너 부분을 나타냅니다. 성형부품이란 가동금형, 고정금형 및 캐비티, 코어, 성형봉, 배기구 등 제품의 형상을 구성하는 다양한 부품을 말한다.

1. 주류

사출기의 노즐과 런너 또는 캐비티를 연결하는 금형 내 통로입니다. 스프루 상단은 노즐과 맞물릴 수 있도록 오목하게 생겼습니다.

메인 채널의 입구 직경은 노즐 직경(0.8mm)보다 약간 커야 오버플로를 방지하고 부정확한 연결로 인해 두 채널이 막히는 것을 방지할 수 있습니다.

입구의 직경은 제품의 크기에 따라 달라지며 일반적으로 4-8mm입니다. 런너 파편이 쉽게 배출되도록 스프루의 직경을 3°~5°의 각도로 안쪽으로 확장해야 합니다.

2. 차가운 재료 구멍

노즐 끝단의 두 번의 분사 사이에 발생하는 차가운 물질을 포획하여 런너나 게이트의 막힘을 방지하기 위한 메인 채널 끝의 캐비티입니다. 캐비티 내부에 차가운 재료가 혼입되면 제조된 제품에 내부응력이 쉽게 발생하게 됩니다.

차가운 재료 구멍의 직경은 약 8-10mm이고 깊이는 6mm입니다. 탈형을 용이하게 하기 위해 탈형 막대가 바닥을 지탱하는 경우가 많습니다. 탈형봉 윗부분은 지그재그 후크나 오목한 홈으로 설계하여 탈형시 스프루를 원활하게 빼낼 수 있도록 한다.

셋째, 션트

멀티슬롯 금형의 메인 채널과 각 캐비티를 연결하는 채널입니다. 용융물이 각 캐비티를 동일한 속도로 채우도록 하려면 금형의 러너 배열이 대칭적이고 등거리여야 합니다. 러너 섹션의 모양과 크기는 플라스틱 용융물의 흐름, 제품의 탈형 및 금형 제조의 용이성에 영향을 미칩니다.

동일한 양의 물질 흐름을 고려하면 원형 단면의 유로 저항이 가장 작습니다. 그러나 원통형 러너의 비표면적이 작기 때문에 러너의 잉여 재료를 냉각하는 데 불리하며 금형의 두 반쪽에서 러너를 열어야 하므로 노동 집약적이고 정렬이 쉽습니다. .

게시 시간: 2022년 8월 24일