플라스틱 금형은 설계 및 제조 과정과 플라스틱 가공 과정에서 밀접한 관련이 있습니다. 플라스틱 가공의 성공과 실패는 매우 큰 수준의 금형 설계 효과와 금형 제조 품질에 달려 있으며, 플라스틱 금형 설계는 올바른 플라스틱 제품 설계를 기반으로 합니다. 기본으로. 그렇다면 플라스틱 금형 설계 시 어떤 구조를 고려해야 합니까? 우리 함께 이해합시다:

1. 분할면: 금형이 닫히면 캐비티와 금형 베이스가 서로 일치하여 표면에 닿습니다. 위치 및 방법의 선택은 제품 외관 및 외관, 벽 두께, 성형 방법, 후가공 기술, 금형 유형 및 구조, 금형 취출 방법 및 성형 기계 구조와 같은 요소의 영향을 받습니다.

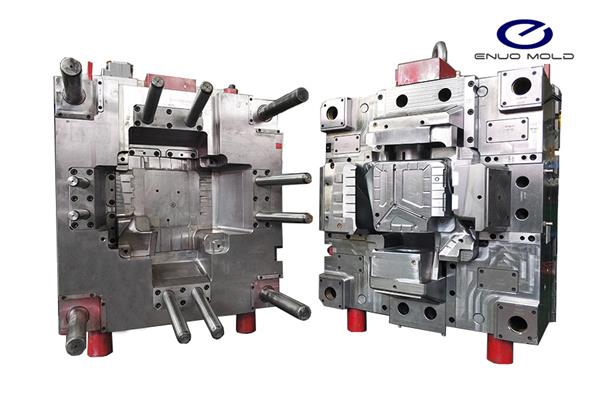

2. 구조 부품: 즉, 복잡한 금형의 가이드 레일 슬라이더, 경사 가이드 포스트, 직선 상단 블록 등. 구조 부품의 설계는 매우 중요하며 이는 금형의 수명, 생산 및 가공 주기, 비용, 제품 품질 등과 관련됩니다. 따라서 복잡한 금형 설계의 핵심 구조에는 더 높은 종합적인 능력이 필요합니다. 디자이너이며 완벽함을 추구하는 것이 더 간단하고 내구성이 뛰어납니다. 내구성이 뛰어나고 경제적인 개발 프로그램 설계.

3. 금형 정밀도: 걸림 방지, 정확한 포지셔닝, 포지셔닝 핀, 서클립 등. 휴대폰 포지셔닝 시스템은 제품 외관 품질, 금형 품질 및 서비스 수명과 관련이 있습니다. 금형 설계에 따라 다양한 정밀 위치 지정 방법이 선택됩니다. 정확도 수준의 핵심은 생산 및 처리에 의해 제어됩니다. 코어 금형의 정확한 위치 지정은 주로 설계자가 고려합니다. ,보다 효과적이고 조정하기 쉬운 정밀 위치 결정 방법을 설계하십시오.

4. 주입 시스템: 인기 있는 채널, 분리 채널, 접착제 입구 및 차가운 재료 캐비티를 포함하여 플라스틱 기계의 노즐에서 캐비티 중앙까지 안전한 공급 채널입니다. 특히, 주입구의 선택은 용융된 플라스틱이 우수한 유동성으로 캐비티를 채우는 데 유리해야 합니다. 제품에 부착된 고체 흐름 채널과 주입구의 차가운 재료는 금형에서 이형될 때 금형에서 쉽게 배출됩니다. 제거하기 위해 제공하십시오.

5. 플라스틱 수축률과 금형 제작 및 설치 편차, 금형 손상 등 제품의 치수 정밀도를 위협하는 다양한 요인. 또한 프레스 금형 및 사출 금형을 설계할 때 성형기의 가공 기술과 부품의 매칭 주요 구조적 매개변수도 고려해야 합니다. 보조 설계의 설계 기술은 플라스틱 금형 설계에 널리 사용되었습니다. 또한 플라스틱 금형 설계 과정에서는 전체 금형 세트가 최상의 결과를 얻을 수 있도록 금형의 표준 부품도 고려해야 하며 사출 금형 가공 단계에서 플라스틱 금형을 원활하게 개발할 수 있습니다.

게시 시간: 2021년 10월 30일