1. 마스터 몰드 제작: 마스터 몰드에 사용되는 재료는 다양합니다. 일반적으로 마스터 몰드의 소재는 성형이 용이하고 휴지가 용이하며 안정성이 좋은 특성이 요구됩니다. 목재, 석고, 왁스 등 우리는 주로 목재를 사용합니다. 제품 도면 또는 금형 도면에 따라 목공예가는 목재 마스터 금형을 만듭니다.

2. 주 금형 개조: 생산 금형을 재구축하기 전에 주 금형을 수리해야 합니다. 마무리에는 퍼티 퍼팅, 성형, 크기 수정, 보강 등이 포함됩니다. 이 공정은 주로 목형의 크기와 형태가 도면과 일치하도록 목형의 표면과 전체에 기본적인 처리를 하는 작업입니다.

3. 주형 표면 처리 : 이 공정에는 스프레이 젤 코팅, 젤 코팅 경화, 연삭, 연마, 왁싱 등이 있습니다. 이전 공정에서 가공한 마스터 몰드에 겔코트를 분사한 후, 겔코트가 경화될 때까지 기다립니다. 겔코트가 경화된 후, 겔코트 표면을 사포로 샌딩합니다. 일반적으로 수십 개의 거친 사포에서 천분의 일의 고운 사포까지 사용됩니다. 사포를 샌딩한 후 몰드 광택을 시작하고 마지막으로 이형제품을 올려줍니다. 현재까지 마스터모델 제작은 끝났습니다. 그런 다음 마스터 몰드를 사용하여 생산 몰드를 만들 수 있습니다. 이 과정에는 많은 재료와 도구가 사용됩니다. 목재와 이에 상응하는 목공 도구가 필요합니다. 그 밖에 퍼티(퍼티라고도 함), 사포, 거친 사포 수십개부터 고운 사포 1,000개 이상, 젤코트(일반적으로 제품 젤코트 사용), 몰드클리너, 실링제, 폴리싱 페이스트, 이형왁스 등도 있다. , 등.

또한 샌더, 연마 휠, 젤 코팅 스프레이 건, 공기 펌프(또는 기타 공기 공급원)와 같은 일부 작은 도구도 사용됩니다.

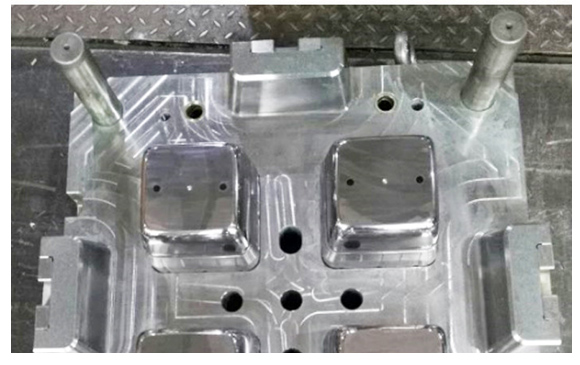

4. 제작 금형의 재현: 이형 왁스를 메인 금형에 도포한 후 제작 금형을 재구성할 수 있습니다. 생산 과정은 다음과 같습니다.

⑴스프레이 몰드 젤 코팅: 몰드 생산이 시작되었으므로 몰드의 최종 효과를 보장하려면 더 나은 성능을 가진 몰드 젤 코팅을 사용해야 합니다. 그리고 일정한 두께로 분사해야 합니다.

⑵몰드 레이어링: 몰드 젤 코팅이 초기에 응고된 후 레이어링을 시작할 수 있습니다. 부설 과정은 너무 빨라서는 안 되며 일반적으로 하루에 유리 섬유 천이나 유리 섬유 펠트를 2~3겹 깔아야 합니다. 레이업에는 일정량의 몰드 레진이 사용됩니다. 이 수지의 성능은 일반 수지보다 우수합니다. 부설 과정에서 작업자는 접착제를 혼합해야 합니다. 즉, 수지에 촉진제와 경화제를 첨가한 다음 접착제 도구를 사용하여 접착제를 펴고 유리 섬유 직물 층을 펴고 층을 적용해야 합니다. 아교. 동시에 철제 롤러를 사용하여 천을 펴십시오. 거품을 제거하고 접착제를 고르게 만드십시오. 지정된 두께에 도달하면 플라이가 완성됩니다. 정상적인 상황에서 금형의 두께는 제품 두께의 3~5배에 도달해야 합니다. 따라서 산란 시간은 일반적으로 더 길어서 6~7일 동안 지속될 수 있습니다.

⑶ 금형 경화 및 보강 : 금형은 자연 경화하거나 가열 경화할 수 있지만 일반적으로 자연 경화 기간을 갖는 것이 가장 좋습니다. 자연양화 기간 이후에는 제작 과정에서 몰드가 손상되지 않도록 몰드를 보강해야 합니다.

⑷ 제작금형의 표면처리 : 제작금형이 필요한 시간까지 경화된 후 주금형에서 떼어낼 수 있다. 금형 드로잉 방법은 수동 또는 고압 공기일 수 있습니다. 이형 후 생산 금형도 샌딩 페이퍼, 폴리싱, 스크라이빙 공정 라인, 제품 이형 등 표면 처리가 필요합니다. 이형 제품을 놓은 후 이를 사용하여 제품을 생산할 수 있습니다.

이 단계에서 사용되는 재료는 몰드 젤 코팅, 몰드 수지, 일반 수지입니다. 경화제, 촉진제; 유리 섬유 표면 매트, 유리 섬유 펠트, 유리 섬유 천; 고운 사포, 몰드클리너, 실링제, 연마 페이스트, 이형제(이형왁스, 반영구 이형제 등)

사용되는 도구는 금형 가공 도구뿐만 아니라 고무 롤러, 고무 브러시, 철 롤러 등과 같은 레이업 도구도 있습니다.

금형 제작은 섬세하고 긴 과정입니다. 일반적으로 금형의 생산주기는 전후 1개월에 가깝습니다.

게시 시간: 2021년 4월 1일